在工业过程控制与环境监测领域,电化学氧含量分析仪因其高灵敏度和低成本成为主选设备。然而,随着应用场景复杂化,响应速度不足导致的测量滞后问题日益凸显。本文从技术原理、维护策略及创新设计三方面,解析提升电化学氧分析仪响应速度的核心要点。 一、影响响应速度的物理机制

该类仪器由于氧气在阴极发生还原反应产生电流。但实际使用中存在两大瓶颈:

扩散屏障效应:电解液膜层厚度直接影响气体渗透速率,常规PTFE膜的O₂扩散系数为1.5×10⁻⁵cm²/s;

电荷转移阻抗:电极表面钝化会使界面电阻增加,导致信号衰减达30%~50%。

实验表明,当流速低于0.3m/s时,响应时间T₉₀(达到90%目标值所需时间)会延长至60秒以上。

二、关键部件优化方案

1.传感单元改进

采用纳米多孔聚醚砜膜,孔隙率提升至85%,使扩散路径缩短40%;

阳极镀层改用铂黑/碳纳米管复合材料,比表面积增大至80m²/g;

固态电解质替代液态KOH,消除干涸风险的同时降低内阻。

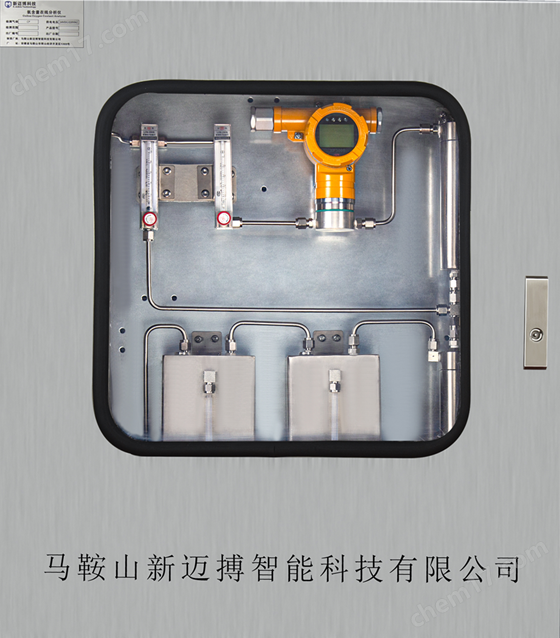

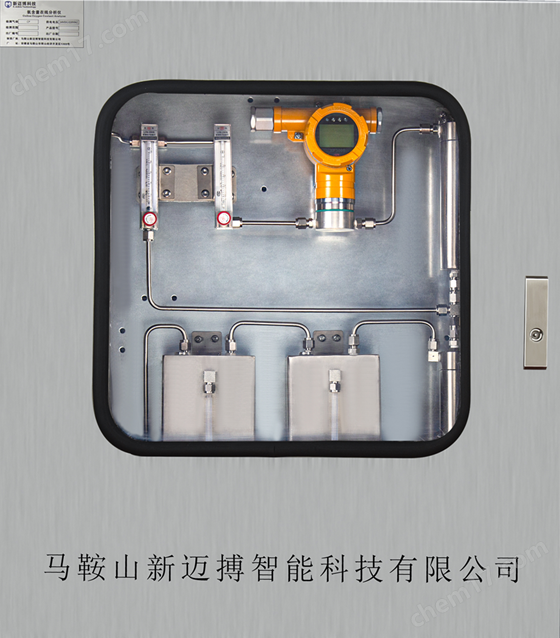

2.流路系统设计

引入文丘里效应,在采样口形成局部负压加速气体交换;

加装微型蠕动泵,确保低0.5L/min持续气流;

采用CFD仿真优化腔体结构,湍流强度提高至Re=4000。

三、智能校准与补偿算法

动态基线校正:每4小时自动执行零点漂移补偿,误差控制在±0.1%FS;

温度-压力联合补偿:集成MEMS传感器,通过Nernst方程实时修正;

机器学习预测模型:利用LSTM网络分析历史数据,提前预判响应趋势。

某石化企业应用案例显示,经过上述改造后,响应时间从原有的45秒降至8秒,年维护频次由12次减少至3次。值得注意的是,定期活化处理仍不能缺——建议每月用Na₂SO₃溶液浸泡电极30分钟,可恢复95%以上的初始性能。

随着新材料与数字技术的融合,新一代电化学氧分析仪正朝着微型化、无线化方向发展。掌握这些关键技术,不仅能提升检测效率,更能为安全生产提供可靠保障。

更新时间:2026-01-14

更新时间:2026-01-14 点击次数:55

点击次数:55